Geri bildirim gönder

Hakkımızda

Şirket, pnömatik motorların güncellenmesi ve yükseltilmesine odaklanarak uzun yıllardır ürün inovasyonuna kendini adamıştır. Mükemmel fikirler ve sürekli yatırımla, yaratıcı bir tasarım ekibi kurmuş ve birçok yenilikçi pnömatik ürün tasarlamıştır. Şu anda bağımsız bilgi Fikri mülkiyet haklarına sahip olup, 30 dan fazla ürün patenti almıştır.

Şirketin ana ürünleri arasında pnömatik motorlar ve pnömatik vinçler, pnömatik vinçler, pnömatik karıştırıcılar, pnömatik emülgatörler, pnömatik patlamaya dayanıklı pompalar, pnömatik karıştırıcılar, pnömatik fanlar ve özel üretim ihtiyaçlarına göre geliştirilen endüstriyel otomasyon ekipmanları, pnömatik kontrol sistem mühendisliği gibi bir dizi ürün yer almaktadır.

Şirket, ürün tasarımı, üretimi, montajı ve testi için ISO9001 kalite yönetim sistemini sıkı bir şekilde takip eder. Tüm çalışanların çabalarıyla şirket, ISO9001 uluslararası kalite sistemi sertifikasını geçti. Sıkı prosedürler ve yüksek standartlı denetimler yoluyla şirket başarıyla "Ulusal Yüksek Teknoloji Girişimi" sertifikasını aldı. Gaston, kendi gücü ve küresel vizyonuyla giderek uluslararasılaşmaya doğru ilerliyor.

Farklı ihtiyaçlara sahip kullanıcılar her zaman mücadelemizin koordinatörü ve sürekli kendimizi aşmamız ve yeniliğe yönelmemizin itici gücü olacak! Gaston, yurtiçi ve yurtdışındaki her kesimden dostlarıyla samimi bir işbirliği yaparak birlikte muhteşem işler yaratmayı umuyor!

Güvenebileceğiniz dayanıklılık

Hassasiyet ve verimlilik

Konvansiyonel takım tezgahları yerine İsviçre tipi CNC tezgahları kullanıyoruz.

İsviçre CNC makineleri bu işlevleri tek bir atölyede birleştiriyor: tornalama, frezeleme, delme vb.

Avantajları:

·Yüksek hassasiyet

·Yüksek verimlilik

·İşlem adımlarını en aza indirin

·İşçilik maliyetlerini azaltın

Kalite Kontrol

Tam test laboratuvarı

Her bir cihazın sıkı Kalite gereksinimlerini karşılayabilmesini sağlamak için pnömatik ekipmanın boyutsal doğruluğunu, yüzey kalitesini, dinamik performansını ve diğer temel göstergelerini kapsamlı bir şekilde test etmek amacıyla takım ömrü kontrol ve aşınma telafi sistemleri, koordinat ölçüm makineleri (CMM ler) ve diğer hassas test ekipmanlarını tanıttık. Gereksinimler.

Onur Belgesi

Son Haberler

-

Sektör Haberleri 2025-09-08

Modern endüstriyel üretim sistemlerinde, güç birimlerinin performansı doğrudan üretim süreçlerini...

Daha fazlasını gör -

Sektör Haberleri 2025-09-01

Modern endüstride, güç iletim ekipmanı seçimi doğrudan üretim verimliliğini ve operasyonel istikr...

Daha fazlasını gör -

Sektör Haberleri 2025-08-22

Modern endükriyel üretimin Genşuş AlaniZda, Kaldürma Ekipmanı, Çeşitli üretim Süraçların Sorunsuz...

Daha fazlasını gör -

Sektör Haberleri 2025-08-15

Modern Endüliyel üretimde, kariştarma ekipmani malzeme taşezezinin temel bir bileşenidir ve icraj...

Daha fazlasını gör -

Sektör Haberleri 2025-08-08

Endüktriyel üretimde karmüzek SIVIma senarolarolarda, Paslanmaz Çelik Pnömatik Pompalar , ...

Daha fazlasını gör

Şimdi bizimle iletişime geçin

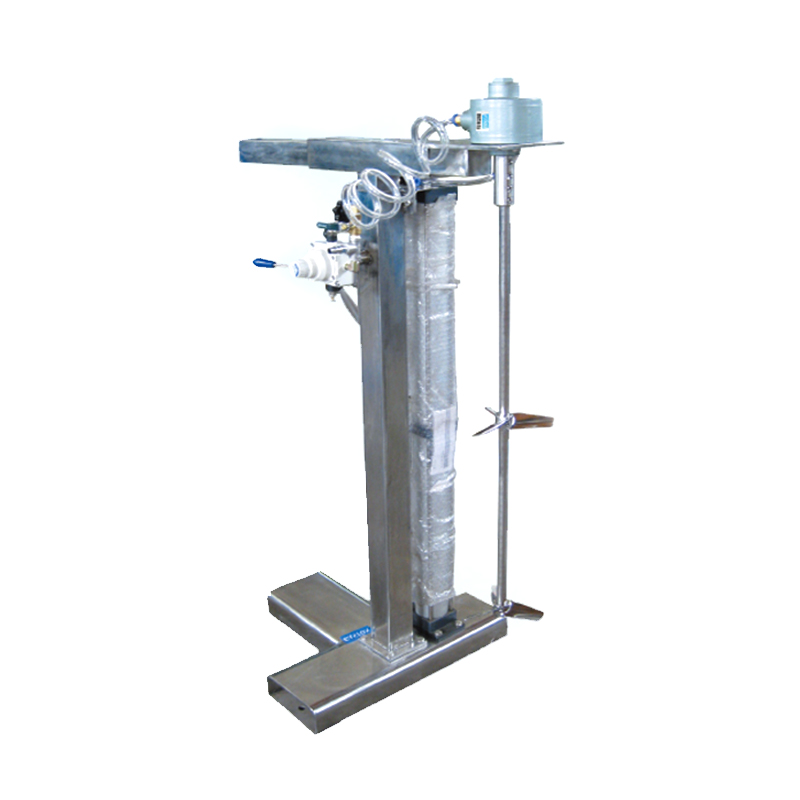

Tek Kolonlu Pnömatik Mikser Sektör bilgisi

İlaç endüstrisinin yüksek hassasiyetli karıştırma ihtiyaçları göz önüne alındığında, Tek Sütunlu Pnömatik Karıştırıcı, karıştırma homojenliğini nasıl sağlayabilir ve GMP'nin (İyi Üretim Uygulaması) temizlik ve aseptik gereksinimlerini nasıl karşılayabilir?

İlaç endüstrisinin yüksek hassasiyetli karıştırma ihtiyaçları göz önüne alındığında, Tek Kolonlu Pnömatik Mikser Karışımın homojenliğini sağlamak ve GMP'nin (İyi Üretim Uygulaması) temizlik ve aseptik gerekliliklerini karşılamak için bir dizi önlem alması gerekiyor. Aşağıda bazı özel uygulamalar ve öneriler yer almaktadır:

1. Karıştırma homojenliğini sağlayın

Karıştırma tasarımını optimize edin:

Karıştırıcı yapısı ve hızı: Makul bir karıştırıcı şekli ve bıçak açısı tasarlayın ve gerekli tekdüzeliği elde etmek için karıştırma işlemi sırasında malzemelerin tamamen karıştırılabilmesini sağlamak için uygun hızı eşleştirin.

Karıştırma odası tasarımı: Ölü köşeleri ve kalıntıları azaltmak ve karıştırma verimliliğini artırmak için uygun hacim ve şekil kullanarak karıştırma odasının yapısını optimize edin.

Hassas kontrol:

Pnömatik motor kontrolü: Farklı malzemelerin karıştırma ihtiyaçlarını karşılamak üzere karıştırma hızının hassas şekilde ayarlanmasını sağlamak için hassas bir pnömatik motor kontrol sistemi kullanın.

Karıştırma süresi kontrolü: Malzemenin özelliklerine ve deneysel verilere göre, karıştırma homojenliğinin gereksinimleri karşıladığından emin olmak için makul bir karıştırma süresi ayarlayın.

İzleme ve geri bildirim:

Çevrimiçi izleme sistemi: Karıştırma işleminin istikrarlı ve kontrol edilebilir olmasını sağlamak amacıyla karıştırma işlemindeki sıcaklık, basınç, karıştırma süresi vb. gibi çeşitli parametreleri gerçek zamanlı olarak izlemek için bir çevrimiçi izleme sistemi kurun.

Numune alma ve test etme: Karışık malzemelerden düzenli olarak numune alın ve test edin ve laboratuvar analizi yoluyla karıştırma homojenliğinin standartları karşılayıp karşılamadığını doğrulayın.

2. GMP'nin temizlik ve sterilite gereksinimlerini karşılayın

Ekipman malzemesi seçimi:

Korozyona dayanıklı malzemeler: Malzemeler ekipmanla temas ettiğinde kimyasal reaksiyonları veya kirlenmeyi önlemek için karıştırıcılar ve karıştırma odaları üretirken paslanmaz çelik gibi GMP gerekliliklerini karşılayan korozyona dayanıklı malzemeler kullanın.

Temizlemesi kolay tasarım: Temizleme ve dezenfeksiyonu kolaylaştırmak için sökülebilir karıştırıcılar, karıştırma odalarının pürüzsüz iç duvarları vb. gibi sökülmesi ve temizlenmesi kolay yapısal tasarımlar kullanın.

Temizleme ve dezenfeksiyon:

Temizleme prosedürleri: Ekipmanın iç ve dış yüzeylerinin kalıntı bırakmadan tamamen temizlenmesini sağlamak için temizlik maddelerinin seçimi, temizleme adımları, temizleme süresi vb. dahil olmak üzere ayrıntılı temizlik prosedürleri geliştirin.

Dezenfeksiyon: Ekipmanı dezenfekte etmek için alkol ve kuaterner amonyum tuzları gibi dezenfektanların kullanılması veya ekipmanın yüzeyindeki mikroorganizmaları öldürmek veya ortadan kaldırmak için ultraviyole ışınları ve ozon gibi fiziksel dezenfeksiyon yöntemlerini birleştirmek gibi uygun dezenfeksiyon yöntemlerini kullanın.

Çevre kontrolü:

Temiz oda: Tek Sütunlu Pnömatik Mikseri GMP gerekliliklerini karşılayan temiz bir odaya yerleştirin ve iç ortam sıcaklığı, nem ve hava temizliği gibi parametreleri kontrol ederek dış kirlilik kaynaklarından kaynaklanan paraziti azaltın.

Personel tarafından çalıştırma: Operatörler profesyonel eğitim almalı ve ekipmanın kirlenmesini azaltmak için temiz giysiler ve eldivenler gibi koruyucu ekipmanlar kullanmalıdır.

Doğrulama ve kayıtlar:

Temizleme doğrulaması: Gerçek üretim sürecindeki temizleme işlemlerini simüle ederek ve temizleme etkisini test etmek için numune alarak ekipman temizliğinin gereksinimleri karşıladığından emin olmak için temizlik doğrulaması düzenli olarak gerçekleştirilir.

Kayıt yönetimi: Eksiksiz bir kayıt yönetim sistemi oluşturun, ekipmanın temizlik, dezenfeksiyon ve bakım süreçlerini ayrıntılı olarak kaydedin ve bunları ileride başvurmak üzere uygun şekilde saklayın.